4.1

Pracovní postup zhotovení

4.1.1

Otiskování

Stejně jako u jiných typů korunek se nejčastěji pro zhotovení hlavního otisku využívá metoda dvojího otiskování, dvojího míchání a monofázová metoda. Současný trh nabízí mnoho druhů kvalitních otiskovacích hmot, které lze při těchto metodách využít. Mezi ně patří například C-silikony, A-silikony a polyétery. Antagonální se nejčastěji zhotovuje z alginátové otiskovací hmoty. Pouze kvalitně zhotovený otisk je předpokladem pro přesný pracovní model.

4.1.2

Zhotovení modelu

Pracovní situační model lze zhotovit například metodou Giroform, Pin – systém, metodou repoziční destičky nebo metodou vodicích čepů a retenčních kroužků. Za předpokladu využití metody repoziční destičky se celý model zhotovuje za sádry IV. typu. Repoziční destička má tvar rozebíratelné skříňky, která má výrazné profilované výstupky na vnitřní ploše. Vnitřní povrch repoziční destičky izolujeme speciálním roztokem ve spreji nebo vazelínou. Pro správnou orientaci otisku v repoziční destičce je nutné vyznačit na otisku střed frontálního úseku chrupu, střed alveolárního výběžku a seříznout otisk do roviny. Následně se otisk vyplní sádrou IV. typu. Sádrou se vyplní i repoziční destička a poté se k ní otisk přiloží. Pro správné umístění nám slouží údaje zaznamenané na otisku. Po dokonalém ztuhnutí sádry opatrně sejmeme otisk, vyjmeme pracovní model z destičky pomocí výtlačných prvků a model rozřežeme na jednotlivé segmenty. Výhoda této metody spočívá v získání kvalitního modelu z jednoho typu sádry, kdy po rozřezání lze jednotlivé díly modelu opětovně složit do původní pozice. Zhotovený model následně upravíme Thompsonovým řezem, který spočívá v odstranění modelu marginální gingivy. Uvedenou úpravou docílíme zpřístupnění preparační hranice zubu. Pro zajištění maximální přesnosti se v současné době využívá stereomikroskop. Další fází přípravy detailního modelu je vytvoření prostoru pro materiál ke konečné fixaci v ústech pacienta. Tento prostor zajistíme nanesením mezerníkového laku na napreparovaný zub. Stejnoměrná vrstva laku pokrývá celý zub vyjma cervikální oblasti. V případě nutnosti je potřeba umístit modely do artikulátoru, který zajistí přesné mezičelistní vztahy po celou dobu zhotovení korunky. [4]

4.1.3

Vosková modelace

Prvním krokem před zhotovením voskového modelu korunky je izolace detailního modelu zubu příslušným izolačním prostředkem, který nám zajistí snadné sejmutí voskového modelu. Následně zhotovíme kapnu z vosku nebo pomocí plastových fólií (Adapta systém). Jedná se o plastové fólie kruhového průměru, které se po předchozím nahřátí nad kahanem naadaptují pomocí speciální plastické hmoty na detailní model zubu. Po zchladnutí zub šetrně vyjmeme z plastové kapny a nůžkami odstraníme krčkovou část. Tuto krčkovou část následně doplníme cervikálním voskem, který má potřebnou elasticitu a zajistí nám dokonalý krčkový uzávěr. Po zhotovení kapny přistoupíme k samotné voskové modelaci skeletové korunky. Na základní kapnu modelujeme orálně, okluzně a aproximálně vnější část skeletu podle typu redukovaného pláště za pomoci licího vosku. Jak již bylo popsáno, smyslem skeletové konstrukce je umístit výběžky tak, aby byl splněn požadavek na kontakt kovu s kovem nebo kontakt kovu se sklovinou. Rozsah kovové konstrukce a zhotovení retenčních zařízení je také podmíněn druhem plastu, který bude použit na vnější část korunky. Po dokončení voskové modelace tak musí být mechanická retence zajištěna retenčními perlami, které umístíme do míst, kde předpokládáme dostatečnou vrstvu plastu. Je třeba dbát na to, aby tyto perly byly podsekřivé a aby při fixaci perel nedošlo k zaplnění podsekřivých prostor. Retenci plastu lze doplnit gingiválním rámečkem, který má tvar písmene V. [1]

+

Obr. 16. Obrázek modelace skeletová korunka

4.1.4

Licí soustava

Pro získání kvalitního homogenního odlitku je důležité zabývat se problematikou správného zhotovení licí soustavy. Materiály, ze kterých jsou licí kanály vyrobeny, musí být dokonale spalitelné a objemově stálé. Při volbě vtokových kanálů je rozhodující kovová slitina, ze které bude skeletová korunka zhotovena. Licí kanály mohou být voskové, plastové nebo ze směsi vosku a plastu. Výhodou plastových kanálů je jejich tvarová stálost při vyšších teplotách v laboratoři. Literatura uvádí několik technik umístění licích kanálů, které se užívají pro odlévání slitin kovů, například smyčkové lití, přímé umístění kanálů, přímé napojení licích kanálů na zásobník kovu nebo lití na volant. [1]

Smyčkové lití se uplatňuje u titan-vakuum-tlakovém odlévání, kdy smyčka zabrání uzavření argonu ve slitině. Další zmíněnou technikou je přímé napojení licích kanálů na zásobník. Zásobník kovu zajišťuje odlití masivních odlitků. Velikost zásobníku volíme dle velikosti voskového modelu. Lití na volant je technika, která je využitelná při zhotovení více korunek najednou. Přepokládá, že hlavní licí kanál má podkovovitý tvar o průměru 3-5 mm, ke kterému jsou připojeny jednotlivé licí kanály s korunkami. Tyto kanály mají v průměru o 1 mm méně než hlavní licí kanál. Vhodnou licí technikou pro odlévání samostatných korunek je technika přímého umístění kanálů. Nejčastěji se používají licí kanály o průměru 2,5-3,5 mm, v závislosti na velikosti odlévaného objektu a druhu použité slitiny. Licí kanál je umístěn na nejmohutnějším místě voskové modelace. V místě kontaktu s objektem je licí kanál zúžen přibližně o 0,5 mm, což zabraňuje porozitě odlitku. Licí kanál je připojen k objektu zhruba pod úhlem 45° tak, aby přechody byly plynulé a bez ostrých hran. Licí kanály umísťujeme v blízkosti tepelného centra licí formy, čímž zajistíme řízené chladnutí odlitku a kontrakci kovové slitiny omezíme na minimum. Vosková modelace umístěna na předtvaru licí prohlubně musí být vzdálena 5-10 mm od stěn kroužku a 10 mm od horního okraje kroužku. Po připojení vtokové soustavy následuje volba licího kroužku a zhotovení licí formy. Současný trh nabízí licí kroužky kruhové nebo oválné, různých velikostí a průměrů. Na zhotovení licí formy pro skeletovou korunku se standardně používá licí kroužek kruhového tvaru. [1,7]

+

Obr. 17. Umístění voskové modelace v licím kroužku

4.1.5

Zhotovení licí formy

Licí kroužek je nutné vyložit žáruvzdornou keramickou páskou, která vyrovnává objemové změny formovací hmoty. Formovací hmotu vybíráme podle druhu slitiny, ze které bude skeletová korunka zhotovena. Použití sádrových formovacích hmot se omezuje na zhotovení licích forem pro odlévání nízko a střednětavitelných slitin. Jedná se o drahokovové slitiny jejichž použití má jistá omezení. Častější volbou je užití fosfátových formovacích hmot. Jejich výhodou je nejen odolnost vůči vysokým teplotám, ale i možnost regulace objemových změn formovací hmoty podle typu dentální slitiny, ze které je korunka zhotovena. Při přípravě formovací hmoty dbáme pokynů výrobce. Zejména důležité je dodržení mísícího poměru, dodržení doby ručního míchání a dokončení míchání ve vakuové míchačce. Takto připravená formovací hmota má homogenní strukturu, více expanduje, má vhodnou konzistenci a obsahuje minimum vzduchových inkluzí. Formovací hmotu vléváme za mírných vibrací do licího kroužku tenkým proudem přibližně z výšky 10 cm. Zhotovenou licí formu necháme ztuhnout podle pokynů výrobce. Tuhnutí je provázeno exotermickou reakcí, při které dochází k zahřátí licí formy a tím k expanzi formovací hmoty při tuhnutí. [7]

Po ztuhnutí formovací hmoty sejmeme předtvar licí prohlubně a horní plochu licí formy seřízneme, čímž zlepšíme průlinčitost formy. Takto upravenou formu umístíme do digitálně řízené vypalovací pece. Licí formu umístíme do pece tak, aby otvor, který vznikl po odstranění předtvaru licí prohlubně směřoval dolů. Vosk tak bude mít možnost snadno vytékat. Vypalování licí formy probíhá dle zvoleného programu pro danou formovací hmotu. Tento proces probíhá ve třech fázích. V první fázi dochází k vysoušení formy a začátku tepelné expanze. Vysoušení musí postupovat pomalu a rovnoměrně v intervalu 2-3 °C/min. Další fází je vyhřívání formy, kdy tepelná expanze i nadále pokračuje a teplota se zvyšuje o 4-5 °C/min. Konečnou fází je příprava na odlévání. V této fázi se forma vyhřívá na teplotu přibližně o 150 °C nižší, než je liquidus slitiny. Před vlastním odléváním musí být licí forma dokonale prohřátá a doba odlití musí být co nejkratší.

4.1.6

Odlití taveniny

Množství slitiny pro získání kvalitního odlitku zjistíme výpočtem, kdy váhu voskového modelu s vtokovou soustavou vynásobíme měrnou hmotností příslušné slitiny kovu. Tato fáze musí proběhnout již před zhotovením licí formy. Potřebné množství slitiny je možno roztavit plamenem, vysokofrekvenčním či indukčním elektrickým proudem, dle druhu licího přístroje. Vlastní odlití následně proběhne vakuově, tlakově nebo odstředivě. Pokud jsou dodržena všechna technologická pravidla a postupy, výsledkem bude kvalitní homogenní odlitek. Mohou však nastat různé defekty odlitku, jako jsou vnitřní a vnější porozita, neúplný odlitek, rozměrová nepřesnost, nerovnosti povrchu apod. Při těchto neúspěších je potřeba zabývat se jejich příčinou, abychom poučili pro budoucnost. [7]

4.1.7

Dekyvetace, opracování

Vyjmutí z licího kroužku neboli dekyvetace musí proběhnout šetrným způsobem po zchladnutí kroužku na pokojovou teplotu. Snahou je nepoškodit odlitek nevhodnou manipulací. Pokud jsme získali vyhovující odlitek, pokračujeme v dalším opracování, které však musí být šetrné a systematické. Nejprve zbavíme odlitek korunky všech zbytků formovací hmoty a následně přistoupíme k opískování v pískovači oxidem hliníku, vyjma okrajů korunky. Takto očištěnou konstrukci korunky zbavíme vtokové soustavy odříznutím na rychlobrusce. Následuje opracování na mikromotoru pomocí rotačních nástrojů. Jemné nerovnosti z vnitřku korunky odstraníme pod stereomikroskopem pomocí kuličkového vrtáku. Pokračovat budeme opatrným dosazením korunky na detailní model zubu. Pokud dosazení není ideální, použijeme barevných indikátorů pro zjištění problémových míst. Tato problémová místa bodově upravíme, abychom získali korunku, která přesně dosedá na model zubu bez nežádoucích rotací a kývání. Následně zbrousíme retenční perly tak, aby zůstal na konstrukci pouze podsekřivý prostor a tím byla zajištěna mechanická retence pro plast. [6]

Konečnou fází opracování je leštění kovového odlitku. Leštící gumy a jemné leštící nástroje vždy používáme v souladu s doporučením od výrobce a typu použité slitiny. Nejběžnějším postupem je použití gumového nástroje, dále použití leštícího kartáče s leštící pastou a v poslední části pak bavlněného kotouče s leštící pastou pro vysoký lesk. V místech, kde bude naléhat vnější plášť, je potřeba kovovou konstrukci opískovat, abychom podpořili mechanickou retenci a zvětšili povrch kovové konstrukce pro fazetování plastem. [1]

+

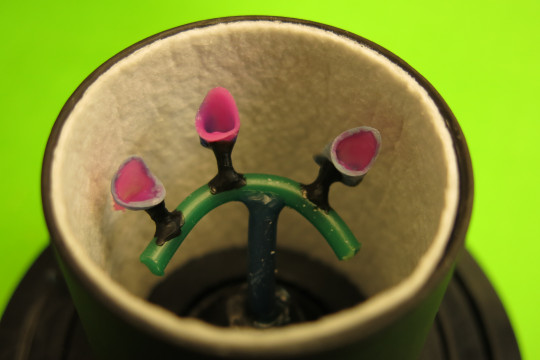

Obr. 18. Kovová konstrukce skeletové korunky

4.1.8

Zhotovení vnějšího pláště

Dalším krokem při zhotovení skeletové korunky je zhotovení vnějšího plastového pláště. Jako vhodný materiál je často používán kompozit, který vykazuje lepší mechanické vlastnosti než jiné plasty. Mezi přednosti kompozitních plastů patří pevnost, tvrdost, odolnost proti otěru a abrazi, barevná stálost a jejich kompatibilita. Kompozita jsou hotové plastické směsi, které jsou připraveny k okamžitému použití, což je jejich nepřehlédnutelnou výhodou. Jsou dodávány v celých setech v široké nabídce dentinových, cervikálních a incizálních odstínech. Součástí jsou také korespondující odstíny opakerů, které mají za úkol chemické spojení a barevnou izolaci kovu a kompozitního plastu. U některých kompozitních materiálů se před vlastním nanášením hmot provádí ještě chemická vazba pro dokonalejší spojení plastu a kovu. Tyto kompozitní materiály se zpracovávají přímou modelací a polymerují světlem nebo teplem a tlakem. Na podbarvenou kovovou konstrukci postupně nanášíme dentinovou, incizální a cervikální část fazety, kterou modelujeme do požadovaného tvaru zubu. Protože kompozitní plasty vykazují pouze minimální kontrakci, je možné modelovat plastovou fazetu do konečného tvaru bez zbytečných materiálových přebytků. V případě použití světlem polymerujícího plastu modelujeme a polymerujeme vnější část po vrstvách o maximální síle 1,5 mm. Jednotlivé vrstvy necháme zpolymerovat ve světelném polymerátoru a pokračujeme v další modelaci. Konečný tvar korunky polymerujeme závěrečnou prodlouženou polymerací. Při použití kompozita polymerujícího teplem a tlakem, modelujeme celý vnější plášť najednou a následuje celková polymerace v hydropneumatickém polymerátoru dle stanovených parametrů pro daný kompozit. Odlišností od methylmetakrylátových korunkových plastů je, že před závěrečnou modelací je nutné nanést na celý vymodelovaný povrch korunky ochranný gel pro zabránění přístupu vzduchu, popřípadě vody. [6]

+

Obr. 19. Nafazetovaná konstrukce skeletové korunky s naneseným ochranným gelem před polymerací

Po dokončené polymeraci korunky přistoupíme k jejímu opracování. Tuto fázi provádíme za pomoci mikromotoru a fréz určených pro daný materiál. Naší snahou je začlenit skeletovou korunku do modelu zubního oblouku tak, aby nenarušila plynulost zubního oblouku, vyhovovala po stránce estetická, tvarové i artikulační. Poslední fází zhotovení skeletové korunky je její vyleštění. Dokonalým vyleštěním docílíme homogenizace povrchu a zabráníme nadměrnému hromadění a adhezi zbytků potravy, zubního plaku, zubního kamene a pigmentaci. Povrch je tak odolnější vůči chemickým vlivům, méně zatěžuje abrazí protilehlé zuby. Vyleštěnou a dokončenou skeletovou korunku odevzdáme do ordinace. [6]

+

Obr. 20. Dokončená skeletová korunka před odevzdáním pacientovi.

Video 3. Video skeletová korunka