3.2

Linka na výrobu chleba a pečiva

Sortiment pekárenských výrobků je velice široký a různorodý. Výrobní linky musí splňovat nejen požadavky na jednotlivé technologické operace, ale vyhovovat také po stránce výrobní kapacity, pracnosti a ekonomiky provozu a umožňovat inovační obměnu sortimentu. Z velkého počtu různorodých výrobních linek se proto zaměříme na linku pro výrobu chleba.

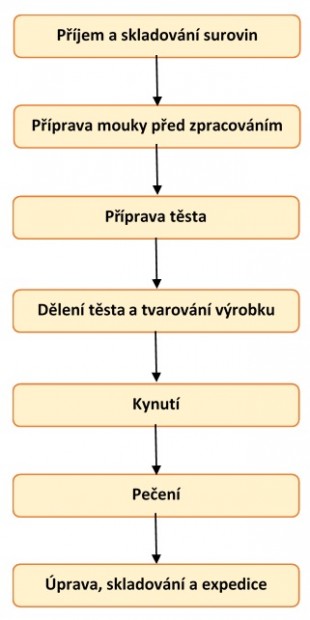

Princip výroby

Podstata výroby chleba spočívá v příjmu surovin a jejich vhodném skladování. Po přípravě směsi se připraví těsto, rozdělí na vhodně velké kusy, vytvaruje a nechá vykynout, následuje pečení, upečený výrobek se může dále krájet, balit, výrobek se po krátkém skladování expeduje.

+

Obr. 16. Obecné blokové schéma pekárenského postupu

3.2.1

Vybraná zařízení moučné linky

Moučná linka je zařízení sloužící k přejímce mouky a její dopravě a skladování před zpracováním. Doprava mouky z automobilové cisterny do skladovacích sil se provádí pneumatickou dopravou, pytlovaná mouka se dopraví do suchých skladů. Používané zařízení musí umožnit zvážení mouky. Před dalším zpracováním musí mouka několik týdnů zrát, při dozrávání musí být zajištěna teplota do 20 °C a vlhkost mouky nesmí přesáhnout 15 %.

Doprava mouky ze skladovacích sil do denních zásobníků, nejčastěji míchaček mouky s vertikálně umístěným šnekovým míchadlem, se provádí pneumaticky (v případě pytlované mouky ručně nebo šnekovým dopravníkem), současně se mouka provzdušňuje a nakypřuje.

Z denních zásobníků se mouka dopravuje pomocí pneumatických nebo mechanických (pásových, šnekových) dopravníků do pohotovostních zásobníků, během dopravy se také prosívá a prochází přes magnetické odlučovače. Z technologických důvodů je vhodné, aby se mouka během skladování ohřála na 20 – 22 °C.

3.2.2

Šlehací a hnětací stroje

Šlehací stroje jsou zařízení, která slouží především k přípravě kvasu, hnětací stroje k výrobě (hnětení) těsta. Obě skupiny strojů mají podobnou konstrukci, skládají se z nádoby (díže), hnětacího a šlehacího zařízení, pohonu a stojanu. Aby co nejlépe splňovaly technologické požadavky přípravy těsta, liší se pouze svými parametry: tvarem a dráhou pohybu hnětadel, otáčkami, rozměry a instalovaným výkonem elektromotorů. Díže jsou buď vyměnitelné nebo sklápěcí.

+

Obr. 17. Nepohyblivá díže

+

Obr. 18. Spirální hnětadlo

Stroje pro výrobu žitného těsta mají zpravidla vyšší počet otáček a jednoduchý pohyb hnětadel, k výrobě elastického pšeničného těsta se používají stroje se složitějším pohybem hnětadel, které mají zajistit, aby se těsto dostatečně míchalo a natahovalo. Vyrábějí se rovněž univerzální stroje, které je možné vhodně nastavit. Přehled rozdělení periodických šlehacích a hnětacích strojů podle různých kritérií uvádí následující tabulka.

Tabulka 6. Varianty šlehacích a hnětacích strojů

Kritérium dělení | Varianty | Poznámka |

Plynulost činnosti | Periodické | Pro menší kapacity, snadnější změna sortimentu, v pekárnách s periodickými pecemi. |

Kontinuální | Pro velkokapacitní pekárny. | |

Pohyb díže | Nepohyblivá díže | |

Díže s nuceným pohybem | ||

Díže se samovolným pohybem díže | Pohyb vyvolaný účinkem těsta a hnětadla. | |

Tvar hnětadla | Lopatkové | |

Spirální | ||

Kombinované | ||

Pohyb hnětadla | Kolem svislé osy, vodorovné osy, šikmé osy, v rovinné křivce, v prostorové křivce | |

Nepohyblivé (pevné) hnětadlo | V případě díže s nuceným pohybem. |

Hlavní částí kontinuálních šlehačů a hnětačů je žlab, soustava dávkovačů je umístěná v přední části žlabu a plynule dodává potřebné suroviny v požadovaném poměru. Šlehací a hnětací zařízení je umístěné ve žlabu, míchá a hněte suroviny tak, že na opačné straně zařízení kontinuálně vychází hotové těsto.

Výhody

Tento způsob přípravy těst je vhodný pro velké objemy a v kombinaci s dalšími kontinuálními kroky – dělením a tvarováním těst, kynutím a kontinuálním pečením. Výhodou je potom zvýšení produktivity odbouráním manuální práce, zvýšení výkonu a možnosti využití provozu v automatickém módu.

Periodická příprava žitného těsta spočívá zcela v použití díží jak pro přípravu a dozrání kvasu, tak pro přípravu a kynutí těsta před dělením. Příprava pšeničného těsta je jednodušší, připravuje se tzv. na záraz, tedy smísením všech surovin prakticky najednou, kynutí před dělením probíhá rovněž v dížích.

3.2.3

Dělící a tvarovací zařízení

Vyrobené těsto se dále zpracovává dělením na kusy požadované hmotnosti, které se potom vytvarují a před pečením nechají vykynout.

Děličky těst pracují na objemovém principu, v závislosti na konstrukci mohou pracovat periodicky nebo kontinuálně. Těsto, případně odvážený kus těsta, se vtláčí do odměrných válců, nebo se odřezává po určitých vzdálenostech z vytlačovaného pásu těsta.

+

Obr. 19. Dělička těsta

Dělení chlebového těsta se v malých pekárnách provádí ručním krájením a převážením, ve velkých se používají kontinuální děličky, které vytláčí těsto přes matrici do souvislého válce, který se pak rotačním nebo posuvným nožem krájí na požadovanou hmotnost.

Tvar bochníku nebo veky se docílí odvalováním kusu těsta mezi dvěma pohybujícími se plochami a současným působením tlaku.

Skulovací stroje tvoří dva protichůdné, rychlostmi se lišící dopravníkové pásy, které vytváří žlab tvaru „V“. Kus těsta mezi pásy rotuje a žlabem se pohybuje ve směru rychleji se pohybujícího pásu a získává přibližný tvar komolého kuželu, který se uloží do kulaté, moukou vysypané ošatky, v níž zůstává během kynutí. Existují také méně často používané bubnové skulovací stroje, kde se těsto skuluje rotací mezi kuželovým bubnem a šnekovnicí, která posouvá skulovaný kus těsta.

Tvar válce (veky) vytváří vyvalovací stroje. Mají také dva protisměrně se pohybující pásy umístěné nad sebou. Odměřený kus těsta zde získává tvar válce, jeho průměr a délka závisí na nastavení mezery mezi pásy. Vyválené kusy se ukládají do oválných ošatek.

+

Obr. 20. Vyvalovačka těsta

+

Obr. 21. Skulovačka na raženky

3.2.4

Vybraná zařízení pro kynutí a pečení

Optimální tvar a objem kusů těsta (klonků) před pečením se získává kynutím v kynárnách při optimálních podmínkách (teplota cca 30 – 35 °C a relativní vlhkost 65 – 80 %). Kynárny mají proto tepelně izolované stěny z nerezavějícího materiálu a jsou vybaveny klimatizací, případně využívají odpadní teplo z pecí. Vlhkost se upravuje parou přiváděnou ze zapařovacího zařízení pecí. Vzduch se nasává ventilátorem, proudí přes klimatizační jednotku, kde se ohřívá a vlhčí, a přivádí se do kynárny.

Používají se periodické komorové kynárny, v nich jsou klonky umístěné na vozících. Kontinuální kynárny mohou být konstruovány jako závěsové nebo pásové. U průchozích kynáren se kusy těsta na jedné straně vkládají, na druhé vybírají, obsluha je ruční. V přepadových kynárnách je lichý počet pásů umístěných pod sebou. Výrobek se postupně dostává přepadáváním z vrchního vždy na nižší pás. Doba zdržení těsta v kynárně je regulovatelná rychlostí dopravníků.

Pekařské pece

Následující technologickou operací je pečení, které společně s kynutím má rozhodující vliv na kvalitu výrobků, přičemž podstatnými parametry jsou teplota, doba pečení a vlhkost pece. Teplota pečení se z počátečních 230 – 290 °C sníží ke 200 °C, vlhkost je nejvyšší rovněž v počátečních 1 – 2 min, kdy se pec, resp. průchozí zapařovací zóna tzv. zapařuje přívodem vlhké páry. Doba pečení je podle velikosti jednotlivých kusů, u chleba to bývá 45 – 80 min (u rohlíků 8 – 10 min). Přehled rozdělení pekařských pecí podle různých kritérií je v následující tabulce.

Tabulka 7. Varianty pekařských pecí podle různých kritérií

Kritérium dělení | Varianty pecí | Poznámka |

Plynulost činnosti | Periodické | Pro menší kapacity, snadnější změna sortimentu, v pekárnách s periodickými pecemi. |

Kontinuální | Pro velké šarže stejných výrobků. | |

Konstrukční materiál | Kovové | |

Zděné | Pro klasicky pečený chléb. | |

Pohyb pečící plochy | Se stabilní pečící plochou | Sázecí pece zděné i kovové. |

S pohyblivou pečící plochou | Periodické vozíkové pece a kontinuální pece. Vozíky se otáčejí na závěsu nebo otočné desce. | |

Způsob přestupu tepla do výrobku | Radiační | Přestup tepla sáláním z rozehřátých stěn pece. |

Konvekční | Přestup tepla prouděním z ohřátého vzduchu proudícího pecí. | |

Způsob vytápění | Plynové | Běžný standard. |

Elektrické | Výhodné: malá pracnost, rychle připravené, čisté, snadno regulovatelné. Přímý ohřev, uvolněné teplo: Q = R · I · τ [J] | |

Pevná paliva (uhlí) | Dnes již zastaralé. | |

Způsob vkládání výrobků do pece | Sázecí | |

Vozíkové |

Nevýhody

Konvekční pece jsou po technologické stránce méně výhodné než radiační, protože je v nich rychlejší přestup tepla než v radiačních a pečení je kratší, výrobek má potom silnější kůrku.

Výhody

Z ekonomických důvodů jsou však moderní konvekční pece vybaveny cyklotermickým systémem topení a ušetří část tepla a tedy i nákladů. Část spalin a horkého vzduchu po průchodu pecí se vrací zpět do topeniště, ohřívá se v něm a znovu se použije k vytápění pece. Teplo do komína odcházejících spalin lze ještě využít k ohřevu vody, kynárny, vytápění a podobně.

Radiační zděné pece se dříve vyhřály přímo před pečením, po jejich vymetení se sázelo. Dnes se tyto pece konstruují jako nepřímo vytápěné, v případě parních pecí pomocí ocelových, uzavřených šikmo uložených trubek zčásti naplněných vodou, jejichž spodní konec zasahuje do topeniště. Zde voda přijímá teplo, vzniká pára, která předá v peci teplo, zkondenzuje a vrací se zpět do topeniště.

V malých pekárnách se používají především periodické sázecí, obvykle vícepodlažní pece a vozíkové pece vytápěné elektricky nebo plynem, případně pece zděné.

+

Obr. 22. Elektrická etážová sázecí pec

+

Obr. 23. Rotační vozíková pec se závěsem

Kontinuální pásové pece jsou používány především ve velkopekárnách pro svoji produktivitu k výrobě velkých šarží výrobků. Lze je upravit a seřídit pro všechny druhy výrobků. Vytápěny jsou především plynem.

+

Obr. 24. Průchozí pásová pec

Výhody

Výhoda kontinuálních pecí je v relativní jednoduchosti konstrukce, všestranném použití, ekonomičnosti provozu a vysoké výkonnosti.

Nevýhody

Nevýhodou kontinuálních pecí je větší potřeba místa a větší spotřeba páry na zapařování pece.

Hlavní částí je nekonečný pás z hustého kovového pletiva s napínacím mechanismem a variátorem na regulaci rychlosti pásu. Spaliny a horký vzduch jsou přiváděny pod i nad pečící pás několika samostatnými okruhy, intenzita je regulována klapkami a ventilátory tak, aby se dosáhlo potřebných teplot v různých částech pece. Zapařování se provádí nízkotlakou vlhkou parou vytvořenou odpařením vody v kovových žlábcích umístěných přímo v peci nebo přivedením páry z parního vyvíječe, který bývá součástí spalovacího prostoru pece.

Poznámka

Základní zařízení linek pro výrobu běžného, jemného a trvanlivého pečiva jsou do velké míry obdobné výše uváděným zařízením na výrobu chleba, linky jsou zpravidla doplněny o zařízení provádějící specifické operace (rozvalovačky, mísiče, plniče a dávkovače náplní, kráječe, potahovače polev, baličky, …). V menších provozovnách se řada těchto operací provádí ručně.

Souhrn

Kapitola stručně shrnuje technologický postup pečení chleba a uvádí k tomu potřebná zařízení. Nejdůležitější technická zařízení jsou v kapitole stručně charakterizována a jsou vysvětleny jejich funkce.

Poznámka

Studijní materiál je vhodné doplnit prohlídkou provozu pekárny nebo si prohlédnout volně dostupná videa.

Pohyb díže vzhledem ke stojanu hnětacího stroje

Skulovací stroj má dva dopravníkové pásy, které jsou

Vyvalovací stroj má dva dopravníkové pásy, které jsou

Periodické komorové kynárny umožňují úpravu

Zapařování pece se provádí

V konvekčních pecích se výrobek peče

Teplo předané elektrickým záhřevem je úměrné

Doba pobytu klonku v kontinuální kynárně se v praxi zajišťuje